در های ضد حریق چگونه ساخته میشوند؟

درهای ضدحریق، درهایی هستند که از نفوذ شعله، دود و همچنین انتقال حرارت جلوگیری میکنند. این درها از جنسهای مختلفی مانند فولاد، فایبرگلاس، شیشۀ نسوز، چوب و ترکیبات آنها ساخته میشوند. یک در ضد حریق شامل در، چهارچوب، یراقآلات و سایر اجزا است که علاوهبر در و چهارچوب، یراقآلات نیز از جنس ضدحریق ساخته میشوند. این یراقآلات، وظیفۀ بازوبستهکردن درها را برعهده دارند. اگر میخواهید در مورد این درها و فرایند ساخت آنها بیشتر بدانید، در ادامه با ایستادر همراه باشید.

مواد اولیه ساخت در ضد حریق

این درها از ترکیب چندین ماده تولید میشوند که هرکدام وظایف مختلفی را برعهده دارند. در ادامه، به برخی از مواد اولیه ساخت در ضد حریق اشاره میکنیم.

لاستیکهای نسوز

لاستیکهای نسوز بهعنوان درزگیر در این درها استفاده میشوند. این لاستیکها، در نقاطی از درها که منافذ باز دارند، قرار میگیرند تا جلوی عبور دود را بگیرند و از انتشار آن به سایر بخشهای ساختمان جلوگیری کنند. این ویژگی میتواند در صورت بروز حریق، از آسیبرسیدن به افراد در بخشهای دیگر ساختمان جلوگیری کند. همچنین، با استفاده از این ماده، آتش از در عبور نمیکند و امنیت ساکنین تضمین میشود.

پشمسنگ نسوز

این ماده در طراحی درهای ضدحریق کاربرد زیادی دارد. در فرایند تولید این درها، پشمسنگ نسوز درون چهارچوب فلزی قرار میگیرد تا مقاومت در را بهبود ببخشد. این ماده میتواند تا حدود دو ساعت مقاومت درها را در برابر آتش و دمای حدود ۸۵۰ درجۀ سانتیگراد تضمین کند.

فلز

فلزات، مواد اصلی ساخت انواع در ضد حریق هستند. از ورقهای گالوانیزه با ضخامت دو میلیمتر برای ساخت چهارچوب در استفاده میشود. در تولید این چهارچوبها از رنگ کورهای الکترواستاتیک نسوز استفاده میشود.

مراحل تولید در ضد حریق

تولید این درها، یک فرایند پیوسته است که از مراحل مختلفی تشکیل میشود. این فرایند، شامل تأمین مواد اولیه تا تولید و توزیع درهای آماده است. در ادامه، مراحل اصلی تولید این درها را توضیح میدهیم.

۱. برش و آمادهسازی ورقهای گالوانیزه

در خط تولید این درها، مرحله ابتدایی و مهم برای شکلگیری محصول، برش و آمادهسازی ورقهای گالوانیزه است. در این مرحله، ورقها در سالن تولید، برش میخورند و در ابعاد متناسب با استاندارد درهای ضدحریق آماده میشوند. این مرحلۀ ابتدایی از فرایند تولید، بسیار مهم است و از اهمیت ویژهای نیز برخوردار است؛ زیرا ابعاد و دقت در این مرحله تأثیر مستقیمی بر کیفیت و عملکرد نهایی محصول دارد.

۲. استحکامبخشی

پس از آمادهسازی ورقهای گالوانیزه، مرحلۀ بعدی بهبود استحکام داخلیِ در است. در این مرحله، اقداماتی انجام میشود تا استانداردهای مربوط به مقاومت در برابر آتش و عملکرد این درها رعایت شود و لایههای محافظتی درون آن قرار گیرند.

برای ایجاد استحکام داخلیِ این درها، از روشها و مواد مختلفی استفاده میشود. بهعنوانمثال، لایههای عایق حرارتی مقاوم در برابر آتش و حرارت، درونِ در قرار میگیرند تا از انتشار حرارت و آتش به بیرون جلوگیری شود و امنیت محیط را تضمین کنند. همچنین در این مرحله، از مواد محافظتی مانند پشمسنگ نسوز استفاده میشود که از مقاومت بالایی در برابر دما و آتش برخوردارند و بهعنوان یک عایق حرارتی داخلی عمل میکنند.

استفاده از این لایههای محافظتی و ایجاد استحکام داخلی، باعث افزایش عمر مفید و کارایی این درها میشود و از عملکرد بهینۀ آنها در شرایط حریق اطمینان حاصل میکند. این مرحله از تولید از اهمیت ویژهای برخوردار است؛ زیرا از آن بهعنوان عنصر اساسی برای ایجاد امنیت در محیطهای مختلف استفاده میشود.

۳. نصب لولاها

در مرحلۀ نصب لولاها روی این درها، لولاها بهصورت استاندارد و بهدقت نصب میشوند. نصب لولاها بهگونهای انجام میشود که لولاها دقیق و بهصورت متقارن روی درها قرار گیرند تا عملکرد و کارایی در را افزایش دهند.

در این مرحله، لولاها بهصورت دوجهته، روی در نصب میشوند تا امکان بازوبستهشدن آسان آن در شرایط اضطراری فراهم شود. نصب لولاها باید با استفاده از تجهیزات مناسب انجام شود تا لولاها به در متصل شوند و عملکرد صحیح آن را تضمین کنند.

نصب صحیح لولا روی این درها اهمیت بسیار زیادی دارد؛ زیرا آنها نقش بسیار مهمی در کارایی و ایمنی آن در شرایط آتشسوزی دارند؛ بنابراین، توجه و دقت لازم در این مرحله از فرایند تولید، امری ضروری و حیاتی است.

۴. ساخت چهارچوب

در مرحلۀ ساخت چهارچوب، اصول مهمی وجود دارد که باید برای ایجاد چهارچوب مستحکم و باکیفیت رعایت شود. این چهارچوبها نقش بسیار مهمی در عملکرد و ایمنی درها دارند و باید از متریالهای قوی و مقاوم برای تولید آنها استفاده شود.

در ساخت چهارچوب، ابتدا باید متریال مناسبی انتخاب شود. این متریال باید بتوانند از دو جهت مقاومت داشته باشند. اولاً باید بهعنوان یک چهارچوب مستحکم عمل کنند که در مواقع اضطراری از فروریختگی جلوگیری کنند و به بازشدن سریعِ در کمک کنند. دوم اینکه، باید توانایی تحمل دمای بالا را داشته باشند تا در صورت وقوع حریق، عملکردِ در تحت تأثیر دمای بالای حریق قرار نگیرد.

این مرحله از تولید، از اهمیت بسیار زیادی برخوردار است؛ زیرا چهارچوبهای مستحکم و باکیفیت، اساسیترین عامل در ایجاد ایمنی و امنیت در شرایط آتشسوزی هستند.

۵. رنگآمیزی و طراحی نهاییِ درب

بعد از آمادهسازی چهارچوب و در بهصورت خام، مرحلۀ بعدی در خط تولید این درها، رنگآمیزی، طراحی نهایی و اضافهکردن لایههای مقاومتی است. در این مرحله، ابتدا درها رنگآمیزی میشوند و سپس لایههای ضدحریق روی آنها قرار میگیرد. پس از این مرحله، درها برای افزایش قوام و استحکام وارد کوره میشوند.

یکی از نکات مهم در این بخش از خط تولید، استفاده از طرحهای دکوراتیو است. در صورت درخواست مشتری، طرحهای دکوراتیو متناسب با نیاز و سلیقۀ مشتری، روی درها اجرا میشود. این طرحها به درها جلوهی زیبایی میبخشند و ظاهر آنها را بهبود میدهند. این مرحله از تولید، مرحلهای مهم و جذاب از فرایند تولید است که باید با دقت و رعایت استانداردهای مربوط به آن انجام شود که نتیجۀ آن درهای زیبا و کاربردی است که با وجود ظاهر جذاب، امنیت ساکنین را در شرایط حریق تضمین میکنند.

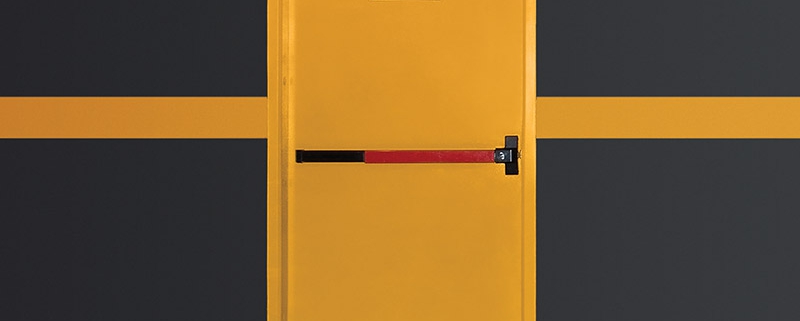

۶. نصب دستگیرههای آنتیپنیک

نصب دستگیرههای آنتیپنیک یکی از مراحل حساس تولید در ضد حریق است که به دقت و ظرافت بالایی در خط تولید نیاز دارد. ساختار درهای ایمن بهگونهای طراحی شده است که تقارن در آنها اهمیت زیادی دارد و در هیچ بخش از آن عدم تقارن به هیچ عنوان مجاز نیست. این امر از اهمیت بسیار زیادی برخوردار است؛ زیرا مشتری باید بتواند بهسادگی و بدون نگرانی از این درها استفاده کند؛ بنابراین هنگام نصب دستگیرههای آنتیپنیک، دقت و ظرافت اهمیت زیادی دارد تا محصول نهایی بدون حتی یک میلیمتر نقص در ظاهر و عملکرد تحویل مشتری شود. این دستگیرهها، بهگونهای نصب میشوند که زیبا باشند و در عین حال هم از نظر کارایی عملکرد خوبی داشته باشند و هم رعایت استانداردهای مورد انتظار را تضمین کنند.

۷. تست نهایی در ضد حریق برای تحویل به مشتریان

مرحلۀ پایانی در خط تولید این درها، نصب در روی چهارچوب و انجام تست بازوبستهشدن سریع و راحت آن است. در این مرحله، کنترل کیفیت بهصورت دقیق و جامع روی تمامی درها انجام میشود. هر در باید در مرحلۀ تست و بررسی قرار گیرد تا اطمینان حاصل شود که عملکرد و کیفیت آن با استانداردهای مورد انتظار مطابقت دارد.

در این مرحله، اگر مشکل یا نقصی در درها وجود داشته باشد، آن را بهسرعت شناسایی و حل میکنند تا محصولات نهایی با کیفیت و بدون هیچگونه نقصی به مشتریان تحویل داده شود. این مرحله از کنترل کیفیت نقش بسیار مهمی در افزایش رضایت مشتریان و تضمین امنیت آنها دارد؛ زیرا مهمترین وظیفۀ درهای ضدحریق، بهبود شرایط ایمنی است. در این مرحله اطمینان حاصل میشود که تمامی اجزایِ در، تست شده و بدون هیچ نقصی از کارخانه خارج شده است.

سخن پایانی

علاوهبر تولید، نصب صحیح این درها از اهمیت بسیاری برخوردار است؛ زیرا حتی اگر یک در ضد حریق، تمام استانداردها را از نظر متریال و اجزای ساخت رعایت کند؛ ولی فرایند نصب آن اشتباه انجام شود، میتواند عواقب بدی را به همراه داشته باشد. در واقع، این در با نصب نادرست، یک درِ ناکارآمد خواهد بود.

در صورت عدم انجام اقدامات مناسب برای مقاومت در برابر آتش، شعلههای آتش میتوانند آزادانه و بهراحتی پخش شوند و به اموال و ساکنین آسیب برسانند و مسیرهای خروج اضطراری را از بین ببرند. همچنین، دود و گازهای سمّی نیز میتوانند از در عبور کنند و باعث صدمات جدی یا حتی مرگ شوند؛ بنابراین، درهای ضدحریق باید بهدرستی و با نهایت دقت و توجه به جزییات، توسط کسانی که دارای تخصص هستند نصب شوند. یک راه سریع برای بررسی اینکه آیا این در بهدرستی نصب شده است یا خیر، بررسی راهنمای نصب است. همچنین، این درها باید سالانه تحت بررسی قرار گیرند تا اطمینان حاصل شود که تمام مواد و اجزای سازنده بهشکل مؤثری کار میکنند. اگر حتی یک جزء کار نکند، در باید تعمیر یا تعویض شود.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگو شرکت کنید؟نظری بدهید!